锂电铜箔鱼鳞纹研究与改善 —林敬根

2019-01-22

(惠州联合铜箔电子材料有限公司,广东省惠州市博罗县湖镇罗口顺,516139)

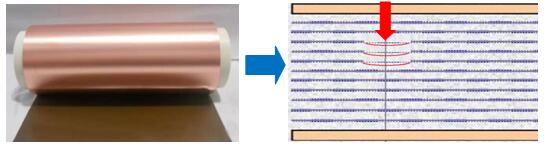

摘要: 鱼鳞纹是锂离子电池用电解铜箔一项技术难题,产品在分切过程中(从收卷到收卷完成)未发现铜箔鱼鳞纹,在产品包装、检验过程中未发现有鱼鳞纹,出货时无法发觉,但在客户端来料检验或者使用过程中,箔面出现鱼鳞纹,经涂布、对辊(辊压)后极片会再次显现鱼鳞纹的初始形态导致极片报废,本文阐述了惠州联合铜箔公司(以下简称UCF)在研究、分析及采取对策改善鱼鳞纹,提高产品质量方面的一些经验。

关键词: 锂电铜箔;鱼鳞纹;纸管型变;传动装置

1前言

随着新能源动力电池的井喷式发展,锂离子电池用电解铜箔逐渐出现供不应求的状态,作为电池的负极载体,必须与浆料的粘附能力好,如果在负极涂布工段箔材出现鱼鳞纹现象,客户在使用该类型铜箔时易出现铜箔折皱或经对辊后极片会再次显现鱼鳞纹的初始形态导致极片报废,目前动力电池对稳定性、一致性要求非常高,此类不良客户几乎不可能接收使用,本文就惠州联合铜箔在对鱼鳞纹问题进行研究、分析、采取的一些对策,改善产品质量方面所做的努力。

鱼鳞纹定义:形如鱼鳞之排列,故又称”鱼鳞纹”,如同鱼鳞片状作二重线和三重线构成的方形凹陷。

一、首先从铜箔微观晶体结构了解鱼鳞纹构造:

硫酸铜溶液在通电的DSA阳极与匀速转动的阴极辊直流电场的作用下,铜离子在电场的作用下电解析出并沉积在阴极辊表面形成一定厚度的铜箔,即硫酸铜在直流电流作用下,铜离子被阴极辊”吸引”,得电子还原成金属铜,其化学反应方程式如下:

通过阴极辊的连续转动,以阴极辊为载体,粘附阴极辊表面形态作为支撑而生长的为铜箔的光面,未依附于阴极辊的为铜箔的毛面:

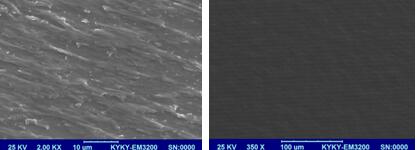

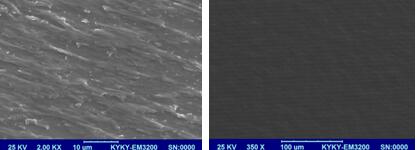

光面SEM: 毛面SEM:

依附于阴极辊表面形态支撑生长的为铜箔的光面,阴极辊表面的主要成分为钛,在铜箔生产过程中,由于阴极辊钛固有形态的客观条件作用直接复制在铜箔表面,从而形成上述光面晶体结构纹路现象;

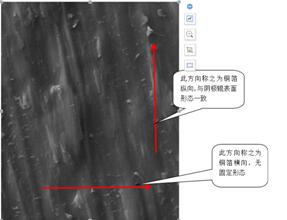

通常将沿阴极辊运转方向称为铜箔纵向而垂直于阴极辊运转方向则称之为铜箔横向,如下图所示:

电解铜箔在生产过程中,以阴极辊为载体,纵向与阴极辊表面形态作为支撑而生长,横向因无任何支撑,因此无固定形态; 鱼鳞纹往往在铜箔纵向方向随重力塌陷,形成凹凸不平鱼鳞凹陷。

鱼鳞纹SEM图:

通过鱼鳞纹SEM与正常区域SEM比较,发现两者在微观铜箔微晶结构方面几乎无差异;

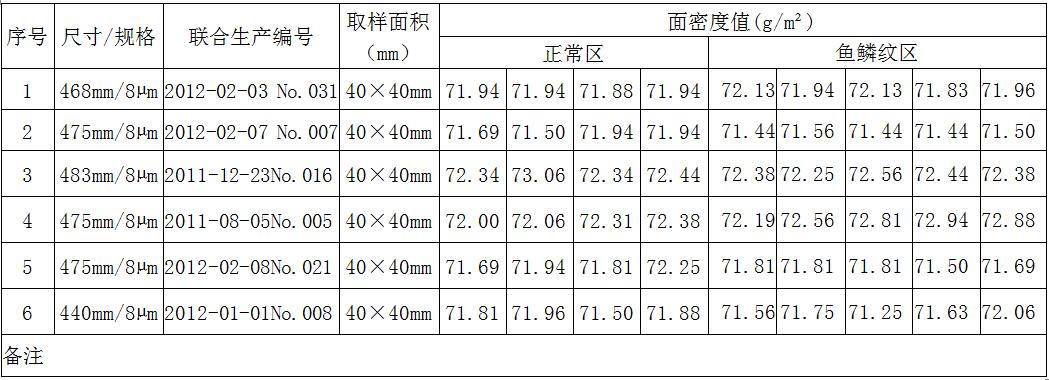

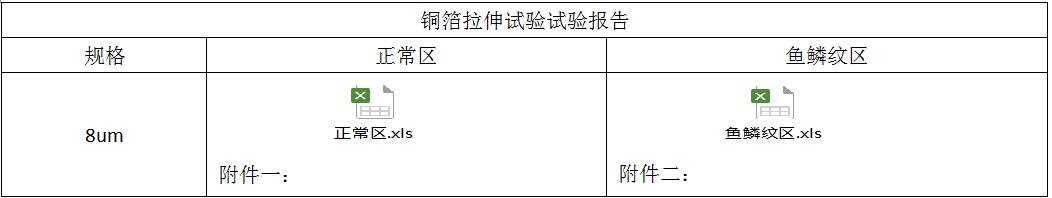

通过单位面积质量、抗拉延伸率的对比:

附件一:正常区

附件二:鱼鳞纹区

薄铜箔拉伸试验试验报告(鱼鳞纹区)

铜箔卷号

试样方向

试样厚度a 0.0081 mm

原始标距Lo 50 mm

试样宽度b 15 mm

通过上述比较可知,鱼鳞纹区与正常区几乎无明显差异。

二、我司认为受外力(重力)作用是产生鱼鳞纹主因,原理如下:

为了验证重力作用产生鱼鳞纹,作如下实验比较(卷重>130kg/卷):

通过上述实验可知,卷状铜箔正常放置木箱内,随着时间的推移产生鱼鳞纹的现象越明显,而竖立放置的铜箔几乎未出现有鱼鳞纹现象。

同时将上述实验铜箔在分切机台上进行反倒发现,卷状铜箔表面有鱼鳞纹的在里层鱼鳞纹越发明显,无法将铜箔展平。

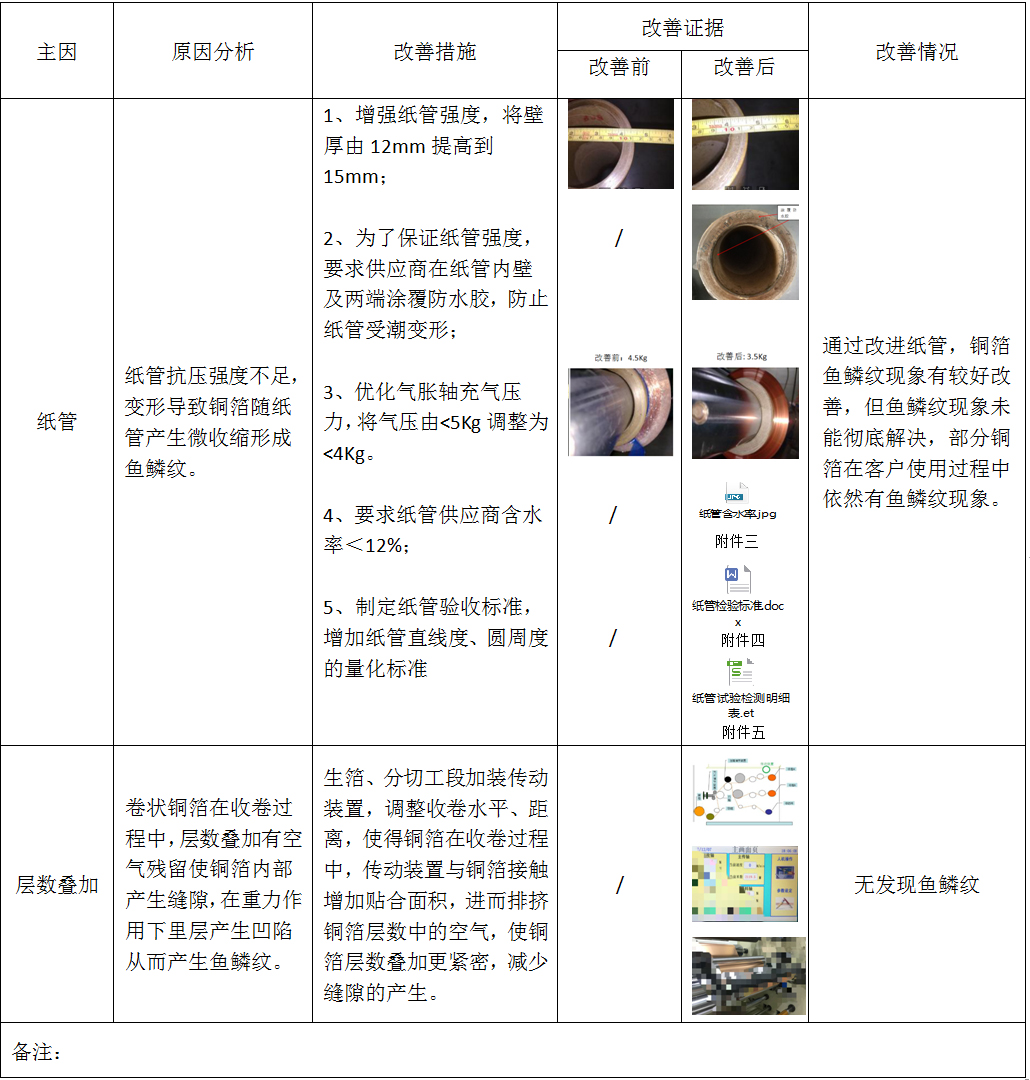

根据上述实验结果,运用头脑风暴法,得出如下两项主要原因:①纸管抗压强度不足;②在收卷过程中铜箔层数叠加有空气残留;于是设计如下改善对策

附件三:纸管含水率

附件三:纸管含水率

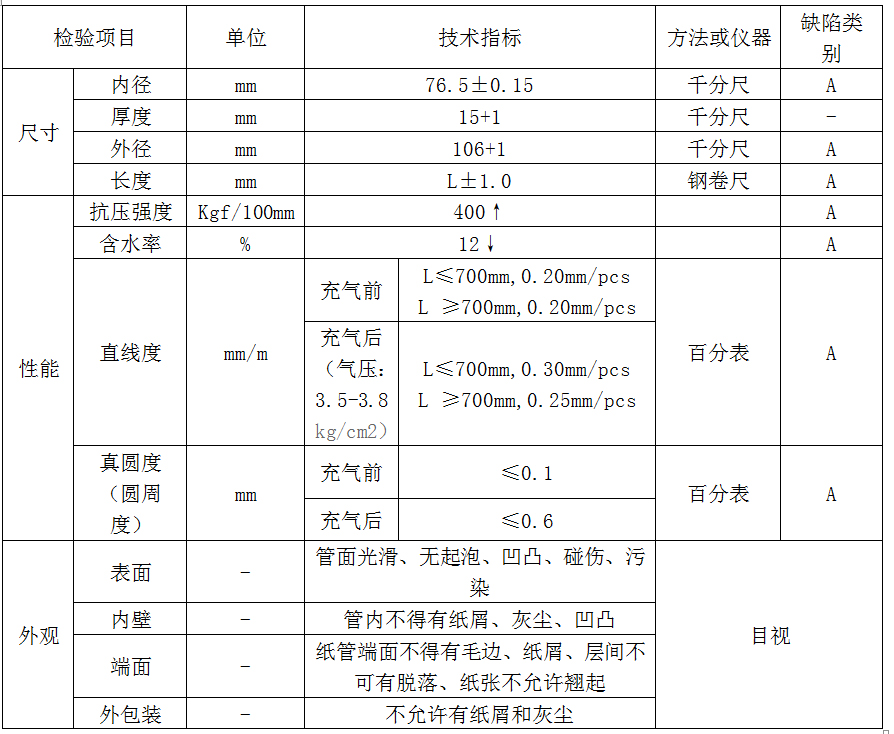

附件四:纸管检验标准

一、规格

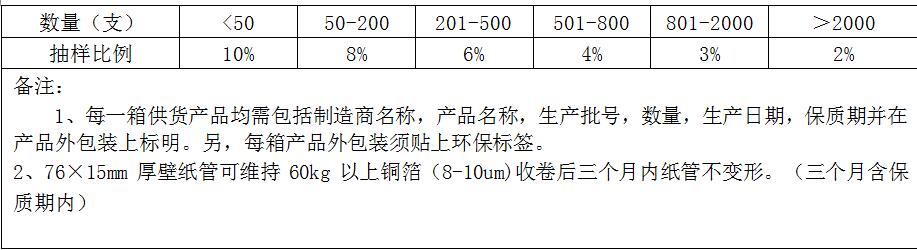

二、抽样方法:(同一规格、同一批比例)

附件五:纸管试验检测明细

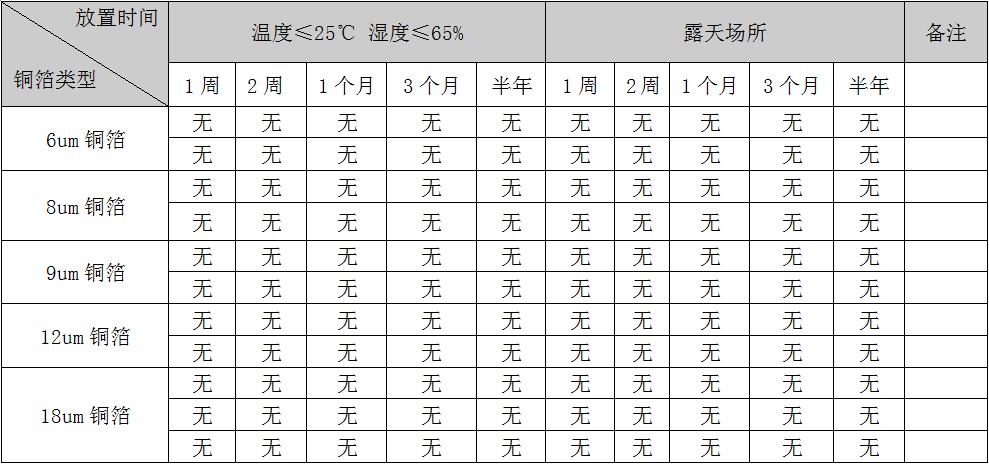

为了验证上述加装传动装置排挤铜箔层数空气能够有效改善鱼鳞纹,我司采用不同规格,>150kg/卷铜箔在不同的环境下实验,实验如下:

再将上述的每卷铜箔在分切机台反倒实验,观察卷状铜箔内层,未有产生鱼鳞纹;

通过上述的验证,证实采用加装传动装置设备、调整收卷水平、距离能有效降低鱼鳞纹的生产;

通过上述措施实施惠州联合铜箔在2017年至今,客户抱怨鱼鳞纹客诉大大降低。

三、结论

加装传动装置,调整收卷水平、距离,使得铜箔在收卷过程中,传动装置与铜箔接触增加贴合面积,进而排挤铜箔层数中的空气,使铜箔层数叠加更紧密,减少缝隙的产生,有效改善鱼鳞纹现象。