锂离子电池用微孔铜箔

微孔铜箔作为一种新型铜箔,具有质量轻、柔软度高等优点,对于提升锂离子电池比能量和充放电倍率具有显著效果。其在锂电的性能优势有待进一步发掘,但其抗拉伸强度、延伸率、抗氧化性能等还需进一步提高。

▶ 产品详情

摘要:随着3C类产品和新能源汽车对锂离子电池性能要求的提升,开发高比能量和高充放电倍率的锂离子电池势在必行。铜箔作为锂电负极材料的集流体,约占锂离子电池重量的10%。微孔铜箔是一种新型铜箔,具有质量轻、柔软度高等优点,对于提升锂离子电池比能量和充放电倍率具有显著效果,有望成为锂电行业的主要铜箔材料。

关键词:电解铜箔;微孔铜箔;锂离子电池;集流体

摘要:随着3C类产品和新能源汽车对锂离子电池性能要求的提升,开发高比能量和高充放电倍率的锂离子电池势在必行。铜箔作为锂电负极材料的集流体,约占锂离子电池重量的10%。微孔铜箔是一种新型铜箔,具有质量轻、柔软度高等优点,对于提升锂离子电池比能量和充放电倍率具有显著效果,有望成为锂电行业的主要铜箔材料。

关键词:电解铜箔;微孔铜箔;锂离子电池;集流体

1 引言

随着人们生活水平的提高,人们对3C(Computer、Communication、Consumer Electronics)类产品功能性能要求日益提高,希望产品拥有更强大的运行速度、更持久的续航能力以及更小的体积。这就要求电池具有更小的体积、更轻的质量、更高的电池容量。另外值得注意的是,人们也在力求缩减电池的充电时间,实现对电池的快速充电,特别是新能源汽车动力电池要求高电流放电,因此,对电池的充放电倍率有更高的需求。

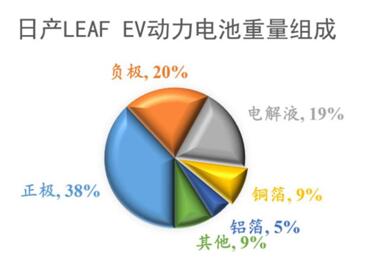

动力电池的各部分重量组成

动力电池的各部分重量组成如图所示,提升锂例子电池比能量有以下方案:第一,开发和利用更高比能量的正负极材料;第二,降低集流体铜箔和铝箔的重量;第三,尽可能减少其他辅料的重量。对于铜箔行业而言,开发新型更轻更薄的铜箔材料,为锂电提供性能优越的铜箔对锂电整体性能的提升具有重要意义。现阶段,生产锂离子电池一般使用8-12 um常规厚度的铜箔(另外,3C类数码产品电池已有用6 um的铜箔)。于是,微孔铜箔在此背景下应运而生。微孔铜箔的生产方法有激光打孔、机械打孔、微蚀法打孔。相对于激光打孔和机械打孔,微蚀法具有生产成本低、一致性好的优势。诺德股份以微蚀法对铜箔进行开孔,根据客户需要,实现开孔孔径范围30-120 m和开孔率20%-70%的控制。在保持铜箔本身的物理及化学性能基本不变的同时,也保证其具有较高的延展率与抗拉强度。

2 微孔铜箔的性能指标

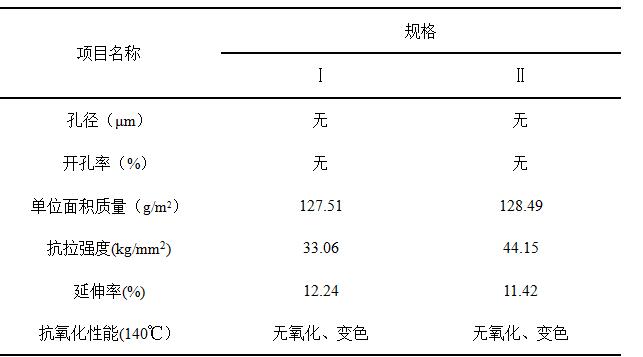

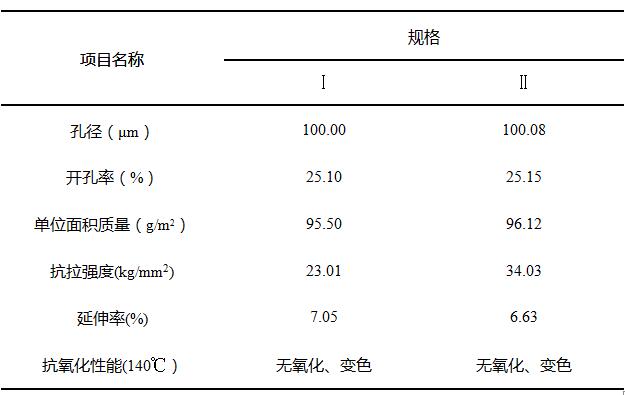

微孔铜箔性能的技术控制主要的包括待开孔铜箔的性能控制和微孔铜箔的技术控制。待开孔铜箔的控制有面密度、抗氧化性能、延伸率、抗拉强度等。开孔工段的控制开孔率、孔径等。如诺德股份15m铜箔的实测技术性能指标,I为普通类铜箔,II为高抗拉铜箔,开孔前后性能指标,如表所示。

待开孔铜箔的技术性能指标表 待开孔铜箔的技术性能指标表

待开孔铜箔的技术性能指标表 待开孔铜箔的技术性能指标表

3 微孔铜箔对锂电性能影响

3.1 提高锂电比能量

以开孔率为20%的铜箔为例,微孔铜箔可直接减少铜箔重量的1.8%,同时开孔位置可以填充负极材料,直接促进锂电比能量的提高。

3.2提高电池实用寿命

铜箔开孔后,负极材料与铜箔接触形式由面接触装变为”工”字型接触。负极材料与铜箔接触更为牢固,能够降低电池充电放电后负极材料出现脱落的概率。使电池的容量衰减速度减缓,提高电池循环次数。

3.3电解液浸润效率提升

传统铜箔的锂电,在加入电解液的过程中,电解由极片间隙四周逐渐向中心扩散浸润。不仅浸润效率低,而且会在靠近中心位置形成气泡未被浸润的问题。单体电芯一致性不够的原因之一就是浸润一致性差所引起的。而使用打孔铜箔的锂电,电解液浸润呈立体形式扩散。不仅浸润效率高,而且消除中心位置浸润不到的问题。使锂电单体电池的一致性提升。

3.4降低锂电内阻

陈倍等人通过测试表明,在使用同等箔材的情况下,使用打孔的铜箔和铝箔的锂电其全电池内阻降低可达8%以上。他们分析认为,一方面是箔材自身内阻降低,另一方面是导电箔材与正负极材料的接触面增加。显然,在铜箔表面打孔后其表面积显然是减少的,箔材自身材料物理特性和化学特能均未变化,铜箔内阻降低的表述也欠妥。锂电内阻降低的主要原因是导电箔材与正负极材料的接触面增加。传统铜箔锂电的箔材与电极材料电解液浸润效果差,这就导致锂电箔材与电极材料存在较大接触电阻。另外,传统铜箔柔软性能差,在锂电堆叠封装过程中箔材和电极材料的接触就已经出现缺陷。而微孔铜箔柔软性好且电解液浸润一致性好,箔材和电极材料的接触较好,且接触形式更为牢固,这可能是微孔铜箔锂电内阻降低的主要原因。

4结论

微孔铜箔作为一种新型铜箔,具有质量轻、柔软度高等优点,对于提升锂离子电池比能量和充放电倍率具有显著效果。其在锂电的性能优势有待进一步发掘,但其抗拉伸强度、延伸率、抗氧化性能等还需进一步提高。此外,微孔铜箔无论是在生产过程,还是在锂电的应用过程,对生产的设备和技术提出新的要求。综合其带来的效益和生产技术成本,微孔铜箔在未来锂电的行业应用仍然拥有巨大的应用前景。